鈑金加工技術(shù)要求

發(fā)布時(shí)間:2020-07-01 00:56:20瀏覽次數(shù):715

鈑金圖紙的技能要求

一般在技能要求中會(huì)注明:" S' X0 R/ P% Y

1.未注公役要求9 y3 g0 [) R" z- r6 i

2.零件的一些細(xì)節(jié)要求(如:打磨毛刺等)

3.如果需求的放,還要注明外表處理方式要求0 M$ r* D6 ?& |. ]3 {& h+ w) r

4.如果有焊接的話,還會(huì)要求對焊道的處理。

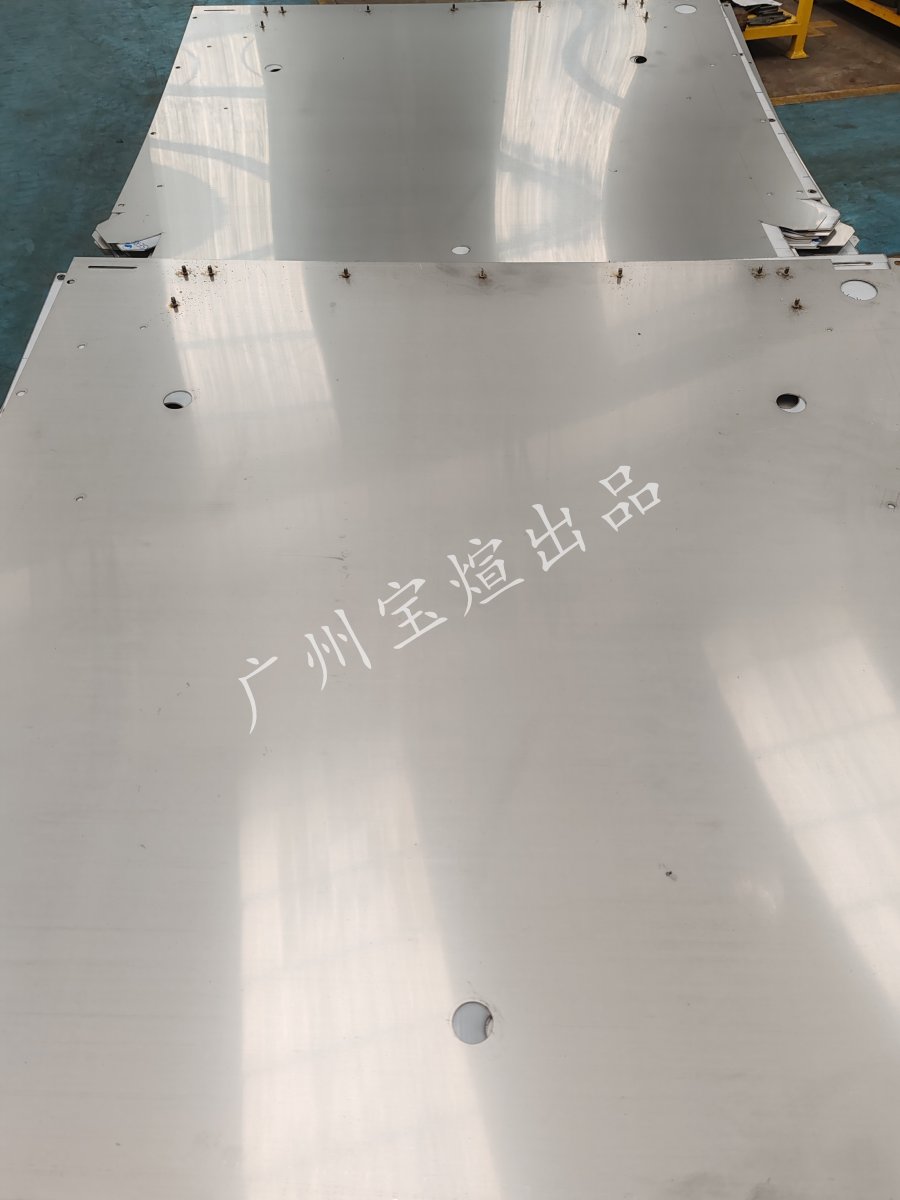

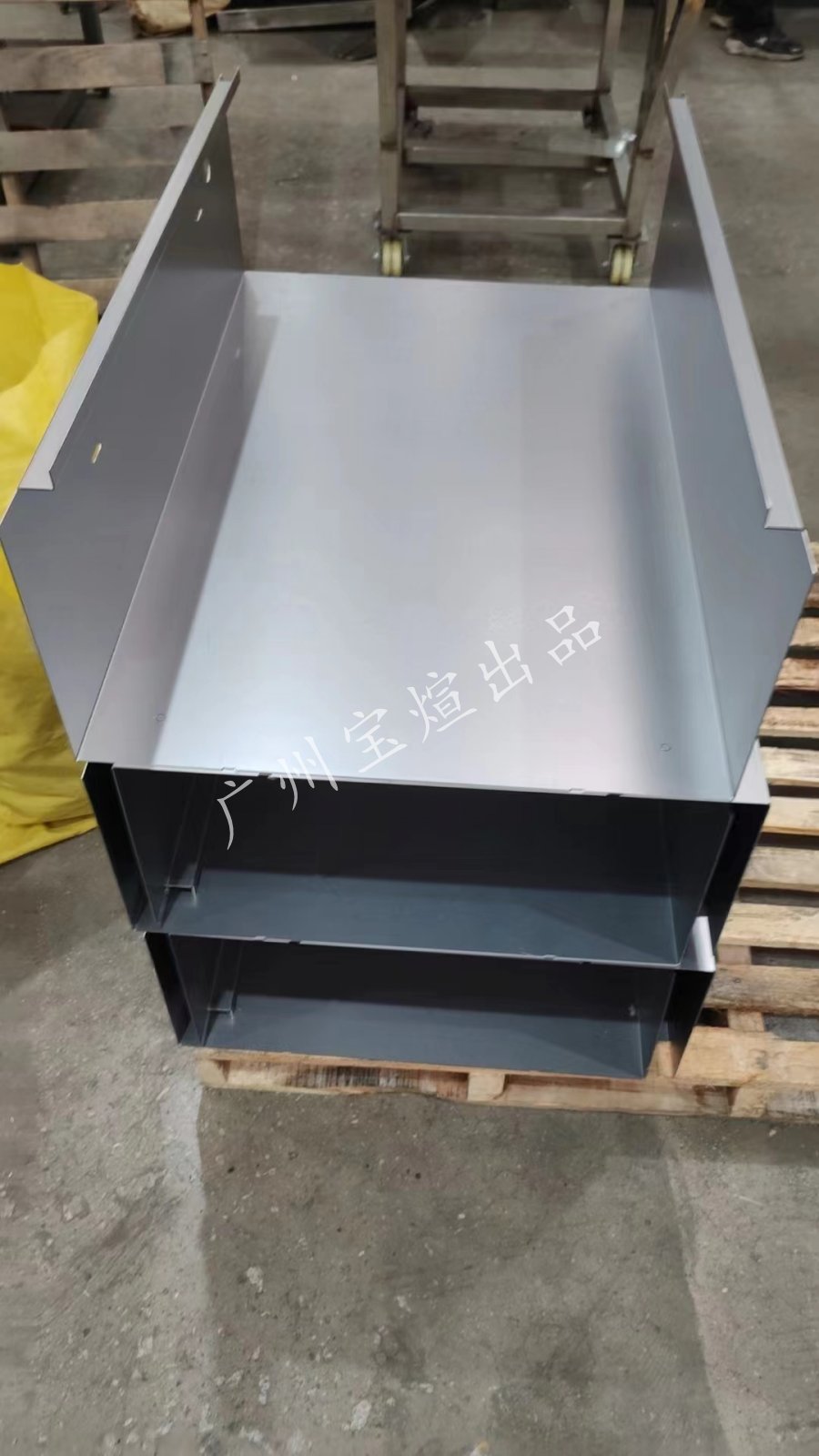

鈑材厚度及質(zhì)量應(yīng)契合國標(biāo),選用的鈑材需出示功能測試報(bào)告及廠商證明。資料外觀:平坦無銹跡,無開裂與變形。零件尺度:按圖紙與國標(biāo)要求,重要尺度零缺點(diǎn)。功能:試安裝與運(yùn)用功能契合產(chǎn)品要求。

1.零件去除氧化皮。

2.零件加工外表上,不該有劃痕、擦傷等損害零件外表的缺點(diǎn)。

3.去除毛刺飛邊。

4.經(jīng)調(diào)質(zhì)處理,28HRC~32HRC。

5.零件進(jìn)行高頻淬火,350~370℃回火,40HRC~45HRC。

6.滲碳深度0.3mm。

7.進(jìn)行高溫時(shí)效處理。

8.未注形狀公役應(yīng)契合GB1184-2000.

9.未標(biāo)注尺度公役應(yīng)該依照GB/T1804-m

10.鑄件公役帶對稱于毛坯鑄件根本尺度裝備。

11.未注圓角半徑R5。

12.未注倒角均為2×45°。

13.銳角倒鈍。

14.各密封件安裝前有必要滲透油。

15.安裝滾動(dòng)軸承允許選用機(jī)油加熱進(jìn)行熱裝,油的溫度不得超越100℃。

16.齒輪安裝后,齒面的觸摸斑駁和側(cè)隙應(yīng)契合GB10095和GB11365的規(guī)則。

17.安裝液壓系統(tǒng)時(shí)允許運(yùn)用密封填料或密封膠,但應(yīng)避免進(jìn)入系統(tǒng)中。

18.進(jìn)入安裝的零件及部件(包括外購件、外協(xié)件),均有必要具有查驗(yàn)部分的合格證方能進(jìn)行安裝。

19.規(guī)則擰緊力矩要求的緊固件,有必要選用力矩扳手,并按規(guī)則的擰緊力矩緊固。20.圓錐銷安裝時(shí)應(yīng)與孔應(yīng)進(jìn)行涂色查看,其觸摸率不該小于合作長度的60%,并應(yīng)均勻分布。

21.平鍵與軸上鍵槽兩旁邊面應(yīng)均勻觸摸,其合作面不得有空隙。

22.花鍵安裝一起觸摸的齒面數(shù)不少于2/3,觸摸率在鍵齒的長度和高度方向不得低于50%。

23.滑動(dòng)合作的平鍵(或花鍵)安裝后,相配件移動(dòng)自如,不得有松緊不均現(xiàn)象。24.粘接后應(yīng)鏟除流出的多余粘接劑。

25.軸承外圈與開式軸承座及軸承蓋的半圓孔禁絕有卡住現(xiàn)象。

35.軸承外圈與開式軸承座及軸承蓋的半圓孔應(yīng)觸摸杰出,用涂色查看時(shí),與軸承座在對稱于中心線120°、與軸承蓋在對稱于中心線90°的范圍內(nèi)應(yīng)均勻觸摸。在上述范圍內(nèi)用塞尺查看時(shí),0.03mm的塞尺不得 塞入外圈寬度的1/3。

26.軸承外圈安裝后與定位端軸承蓋端面應(yīng)觸摸均勻。

27.滾動(dòng)軸承裝好后用手轉(zhuǎn)動(dòng)應(yīng)靈活、平穩(wěn)。

28.上下軸瓦的結(jié)合面要緊密貼和,用0.05mm塞尺查看不入。

29.用定位銷固定軸瓦時(shí),應(yīng)在確保瓦口面和端面與相關(guān)軸承孔的開合面和端面包相等齊狀換頁態(tài)下鉆鉸、配銷。銷打入后不得松動(dòng)。

30.球面軸承的軸承體與軸承座應(yīng)均勻觸摸,用涂色法查看,其觸摸不該小于70%。31.合金軸承襯外表成黃色時(shí)禁絕運(yùn)用,在規(guī)則的觸摸角內(nèi)禁絕有離核現(xiàn)象,在觸摸角外的

離核面積不得大于非觸摸區(qū)總面積的10%。

32.齒輪(蝸輪)基準(zhǔn)端面與軸肩(或定位套端面)應(yīng)貼合,用0.05mm塞尺查看不入。并應(yīng)確保齒輪基準(zhǔn)端面與軸線的筆直度要求。

33.齒輪箱與蓋的結(jié)合面應(yīng)觸摸杰出。

34.拼裝前嚴(yán)格查看并鏟除零件加工時(shí)殘留的銳角、毛刺和異物。確保密封件裝入時(shí)不被擦傷。

35.鑄件外表上不允許有冷隔、裂紋、縮孔和穿透性缺點(diǎn)及嚴(yán)峻的殘缺類缺點(diǎn)(如欠鑄、機(jī)械損害等)。

36.鑄件應(yīng)整理潔凈,不得有毛刺、飛邊,非加工表明上的澆冒口應(yīng)整理與鑄件外表齊平。

37.鑄件非加工外表上的鑄字和標(biāo)志應(yīng)明晰可辨,方位和字體應(yīng)契合圖樣要求。38.鑄件非加工外表的粗糙度,砂型鑄造R,不大于50靘。

39.鑄件應(yīng)鏟除澆冒、飛刺等。非加工外表上的澆冒口殘留量要鏟平、磨光,到達(dá)外表質(zhì)量要求。

40.鑄件上的型砂、芯砂和芯骨應(yīng)鏟除潔凈。

41.鑄件有歪斜的部位、其尺度公役帶應(yīng)沿歪斜面對稱裝備。

42.鑄件上的型砂、芯砂、芯骨、多肉、粘沙等應(yīng)鏟磨平坦,整理潔凈。

43.對錯(cuò)型、凸臺(tái)鑄偏等應(yīng)予以修正,到達(dá)油滑過渡,一確保外觀質(zhì)量。

44.鑄件非加工外表的皺褶,深度小于2mm,間距應(yīng)大于100mm。

45.機(jī)器產(chǎn)品鑄件的非加工外表均需噴丸處理或滾筒處理,到達(dá)清潔度Sa21/2級的要求。

46.鑄件有必要進(jìn)行水韌處理。

47.鑄件外表應(yīng)平坦,澆口、毛刺、粘砂等應(yīng)鏟除潔凈。

48.鑄件不允許存在有損于運(yùn)用的冷隔、裂紋、孔洞等鑄造缺點(diǎn)。

49.一切需求進(jìn)行涂裝的鋼鐵制件外表在涂漆前,有必要將鐵銹、氧化皮、油脂、塵埃、泥土、鹽和污物等除去。

50.除銹前,先用有機(jī)溶劑、堿液、乳化劑、蒸汽等除去鋼鐵制件外表的油脂、污垢。

51.經(jīng)噴丸或手工除銹的待涂外表與涂底漆的時(shí)刻距離不得多于6h。62.鉚接件相互觸摸的外表,在銜接前有必要涂厚度為30~40靘防銹漆。搭接邊緣應(yīng)用油漆、

63.安裝前一切的管子應(yīng)去除管端飛邊、毛刺并倒角。用壓縮空氣或其他方法清楚管子內(nèi)壁 附著的雜物和浮銹。

64.安裝前,一切鋼管(包括預(yù)制成型管路)都要進(jìn)行脫脂、酸洗、中和、水洗及防銹處理。

65.安裝時(shí),對管夾、支座、法蘭及接頭號用螺紋銜接固定的部位要擰緊,避免松動(dòng)。

66.預(yù)制完結(jié)的管子焊接部位都要進(jìn)行耐壓實(shí)驗(yàn)。

67.配管頂替或轉(zhuǎn)運(yùn)時(shí),有必要將管路別離口用膠布或塑料管堵封口,避免任何雜物進(jìn)入,并拴標(biāo)簽。 69.根據(jù)鑄鋼件缺點(diǎn)狀況,對補(bǔ)焊區(qū)缺點(diǎn)可選用鏟挖、磨削,炭弧氣刨、氣割或機(jī)械加工等方法鏟除。

70.補(bǔ)焊區(qū)及坡口周圍20mm以內(nèi)的粘砂、油、水、銹等臟物有必要徹底整理。

71.在補(bǔ)焊的全過程中,鑄鋼件預(yù)熱區(qū)的溫度不得低于350°C。 72.在條件允許的狀況下,盡可能在水平方位施焊。 換頁

73.補(bǔ)焊時(shí),焊條不該做過大的橫向搖擺。

74.鑄鋼件外表堆焊接時(shí),焊道間的堆疊量不得小于焊道寬度的1/3。 75.每個(gè)鋼錠的水口、冒口應(yīng)有滿足的切除量,一以確保鍛件無縮孔和嚴(yán)峻的偏折。

76.鍛件應(yīng)在有滿足能力的鍛壓機(jī)上鍛造成形,以確保鍛件內(nèi)部充沛鍛透。

77.鍛件不允許有肉眼可見的裂紋、折疊和其他影響運(yùn)用的外觀缺點(diǎn)。部分缺點(diǎn)可以鏟除,但整理深度不得超越加工余量的75%,鍛件非加工外表上的缺點(diǎn)應(yīng)整理潔凈并油滑過渡。

78.鍛件不允許存在白點(diǎn)、內(nèi)部裂紋和剩余縮孔。

81.精加工后的零件擺放時(shí)不得直接放在地面上,應(yīng)采納必要的支撐、保護(hù)措施。加工面不允許有銹蛀和影響功能、壽命或外觀的磕碰、劃傷等缺點(diǎn)。

82.滾壓精加工的外表,滾壓后不得有脫皮現(xiàn)象。

83.終究工序熱處理后的零件,外表不該有氧化皮。通過精加工的合作面、齒面不該有退火

85、發(fā)藍(lán)、變色的現(xiàn)象。

標(biāo)簽:

五金沖壓 廣東五金沖壓 廣東數(shù)控折彎 廣東噴粉廠 廣東靜電粉末噴涂 廣東新能源鈑金 廣東儲(chǔ)能鈑金加工 廣東五金沖壓廠 五金沖壓廠 精密鈑金件加工 精密鈑金加工 鈑金件加工 五金沖壓件 五金件加工 廣東五金加工 五金沖壓加工 五金沖壓件廠家 五金沖壓件加工 五金加工 沖壓件加工 廣東五金沖壓加工 鋁沖壓件 廣東五金沖壓件 五金沖壓 ?五金沖壓件 廣東五金沖壓? 廣東沖壓件加工 廣東五金沖壓?件 廣東五金沖壓?加工 廣東精密鈑金加工- 2024-01-15

精密五金沖壓件加工優(yōu)勢 - 2024-01-11

怎么才能確保沖壓件穩(wěn)定生產(chǎn)? - 2024-01-08

五金沖壓件加工常見的不良現(xiàn)象 - 2023-12-21

沖壓件加工設(shè)備精度對產(chǎn)品的影響 - 2023-12-15

沖壓加工優(yōu)點(diǎn)和操作事項(xiàng)方法 - 2023-12-14

精密五金沖壓優(yōu)勢特點(diǎn) - 2023-12-13

精密沖壓件生產(chǎn)加工的注意事項(xiàng) - 2023-12-12

不同材料對沖壓加工工藝的影響 - 2023-12-11

五金沖壓件加工有哪些工序? - 2023-12-08

關(guān)于精密沖壓件生產(chǎn)問題